COMO EVITAR A CORROSÃO NAS ESQUADRIAS DE ALUMÍNIO

Metal leve, macio, fácil de moldar, de coloração prateada, condutor de eletricidade e resistente à corrosão. Estas são algumas das reconhecidas características do alumínio. Mas o que acontece se encontrarmos esquadrias feitas com esse material apresentando aspecto opaco, esbranquiçado, composto por um pó branco ou cinza?

Situações assim certamente indicam um processo de corrosão do alumínio, patologia capaz de acometer portas e janelas. Essa corrosão pode ser dos tipos química, eletroquímica ou eletrolítica, segundo Henrique Portela, arquiteto e diretor da Supperiore, empresa de consultoria e projetos de esquadrias de alumínio.

USO DE PARAFUSOS CORRETOS

“Dentre as diversas orientações que devem ser seguidas pelos fabricantes de esquadrias de alumínio, há a indicação do uso de parafusos de aço inoxidável, para que não venham a sofrer corrosão galvânica em suas fixações no alumínio por diferenças dielétricas entre os materiais envolvidos”, afirma o consultor Luis Cláudio Viesti em entrevista para o portal da Associação Nacional de Fabricantes de Esquadrias de Alumínio (Afeal).

A corrosão galvânica, também chamada de corrosão bimetálica, é um processo de degradação do material e pode ou não estar associada a esforços mecânicos. Henrique explica que a corrosão galvânica do tipo eletrolítica acontece quando há presença de dois metais que ficam em contato entre si em um ambiente que contém eletrólito, de forma que o metal que for menos nobre é o que sofre a oxidação, chamada de ânodo, e o mais nobre é o cátodo. “Neste sistema, uma substância vai perder elétrons [partículas de carga negativa que ficam girando ao redor do núcleo atômico] e a outra vai ganhar elétrons, este processo é chamado de oxirredução ou reações redox, que estão acontecendo entre estas duas espécies químicas”, explica o consultor da Supperiore, acrescentando que “a substância que perde elétrons sofre oxidação, sendo assim chamada de agente redutor, e a que ganha elétrons sofre redução, é a agente oxidante”.

Um exemplo muito comum é esta ação oxidante acontecer nas esquadrias de alumínio, quando fixadas com parafusos de aço carbono. Os dois metais juntos, sem nenhum material isolante entre eles, fazem com que os parafusos que são de metal menos nobre se oxidem e se degradem com a ação do tempo. “A corrosão galvânica reage da mesma forma que uma pilha, já que o processo eletroquímico é aquele que converte a energia química em energia elétrica, fazendo com que esta troca de energia aconteça”, afirma Henrique.

OUTROS FATORES

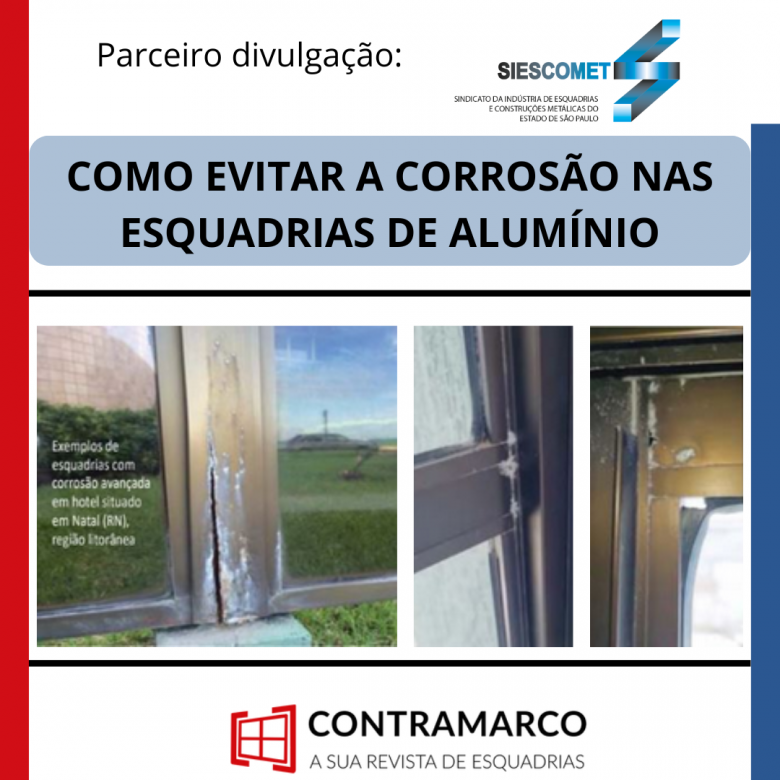

O consultor da Supperiore observa que a umidade do ar, principalmente em cidades litorâneas, costuma ser bastante elevada e, com o agravante do alto teor de salinidade trazida pela ação do vento, faz com que o processo de corrosão se acelere de forma considerável. O problema pode se estender ainda mais com a presença de acidez, poeira excessiva e microorganismos, já que as bactérias excretam substâncias ácidas do seu metabolismo.

A corrosão química ocorre quando dois materiais em contato sofrem a ação química causada de um sobre o outro. “Já a corrosão mais comum que ocorre na natureza é a do tipo eletroquímica e se dá quando temos um material de metal em contato com o oxigênio, a umidade do ar e a presença de um eletrólito, que é uma substância que conduz corrente elétrica”, diz Henrique. Um exemplo citado por ele é a palha de aço doméstica: quando deixada fora da embalagem a tendência é entrar em processo de oxidação, já que fica exposta a estes agentes.

De acordo com o consultor, os metais sofrem naturalmente o processo de oxidação, até mesmo metais mais nobres, como a prata e o alumínio. “Porém, quando os metais são submetidos à presença dos eletrólitos, este processo é acelerado”, reforça. Assim, se um parafuso isoladamente levaria um período de aproximadamente de dez anos para sofrer uma corrosão, no caso de uma corrosão galvânica, este mesmo parafuso, em apenas dois anos, estaria totalmente corroído.

CORROSÃO EM PROFUNDIDADE

Vale lembrar que ainda existe a corrosão chamada “pites”, ou seja, que tem uma característica bem mais pontuada e especificamente causada por ambientes que contêm cloreto de sódio, ou seja, pela salinidade.

A parte visível é notada somente em alguns pontos, porém a estrutura do metal já estará comprometida. Este tipo de corrosão avança no material pela sua profundidade e deve ser acompanhada com atenção. Quando percebida, tem que ser feita a substituição da peça, para garantir a segurança das estruturas e das pessoas que convivem no ambiente, segundo o consultor.

CAMINHOS A SEGUIR

Mas o que fazer para evitar a corrosão bimetálica? Henrique indica alguns caminhos que podem ser seguidos, entre eles o uso de materiais isolantes, como a fita Insutape metal, da Hard, que evita o contato entre metais de naturezas diferentes. “É comum utilizar o nylon ou o teflon, que são polímeros com boa estabilidade química e dimensional e bastante resistência à água; no caso das esquadrias, estas devem receber uma atenção especial para as regiões litorâneas, como vedar com silicone neutro o encontro de perfis, usar parafusos de inox e acessórios que ofereçam maior resistência metálica”, detalha o consultor. “Outra forma de evitar o contato entre dois metais de natureza diferente é o uso de tintas e vernizes, que têm características isolantes em suas fórmulas”, conclui.

AÇO INOX E NYLON

Na matéria do portal da Afeal, Viesti destaca que o aço inox é indicado para componentes de esquadrias de alumínio como linguetas de fechos, contrafechos, parafusos e arruelas, sempre que for exigida resistência maior aos agentes agressivos.

“O nylon é utilizado em peças que entram em atrito com o alumínio e o aço inox, como roldanas, bicos de fechos, freio de braços e detalhes estéƟ cos. Normalmente, os fabricantes de componentes utilizam nylon de engenharia de primeira linha, inclusive para pequenos detalhes de acabamentos”, informa Viesti.

Fonte: Revista Contramarco (www.contramarco.com.br)

Leave a Comment